ŻYWNOŚĆ

DODATKI

Belgijska firma z branży spożywczej zwróciła się do Boccard w sprawie zwiększenia mocy produkcyjnych swojej fabryki zup przez dodanie nowej linii produkcyjnej wyposażonej w funkcje przechowywania, rozmrażania, gotowania, sterylizacji i pakowania.

W tym celu nasi pracownicy zintegrowali i przystosowali tę nową linię do reszty zakładu, jednocześnie dbając o to, by ich działania nie zakłócały produkcji

Aby produkować wysokiej jakości zupy, nasz klient wykorzystywał mrożone warzywa sezonowe. Aby rozmrozić te składniki przy jednoczesnej optymalizacji procesu, zainstalowaliśmy system wtrysku pary bezpośrednio do zbiorników magazynowych. Gorąca para rozmraża owoce, podczas gdy rotator miesza je, zapewniając jednorodny proces.

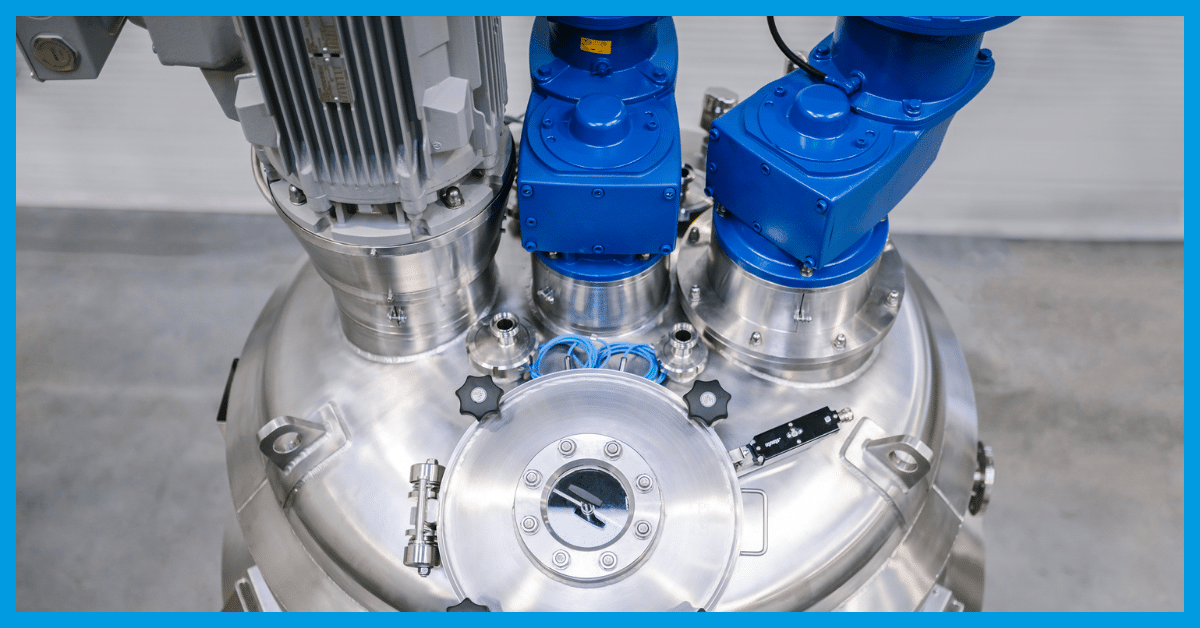

Składniki były następnie mieszane w kadzi przygotowawczej w celu zakończenia procesu. Otrzymana następnie zupa została poddana sterylizacji przed pakowaniem. Aby zapewnić zgodność z normami sanitarnymi i zoptymalizować produkcję, nowa linia została zautomatyzowana i wyposażona w system czyszczenia w obiegu zamkniętym (CIP).

Sterylizacja UHT polega na podgrzaniu zupy do temperatury 140°C w zaledwie 5 sekund. W ten sposób eliminowane są mikroorganizmy, a produkt zachowuje swoją jakość przy jednoczesnym wydłużeniu okresu przydatności do spożycia.